Η μεταβλητότητα μιας παραγωγικής διαδικασίας (για προϊόν ή υπηρεσία) αποτελεί ένα από τα κρισιμότερα θέματα στα πλαίσια της Διοίκησης Ολικής Ποιότητας.

Η μεταβλητότητα μπορεί να οφείλεται είτε σε τυχαία είτε σε συστηματικά αίτια, ενώ βασικός στόχος των εκροών μιας παραγωγικής διαδικασίας είναι αφενός η συνολική αυτή μεταβλητότητα να είναι σύμφωνη με τα όρια των προδιαγραφών και αφετέρου ο εντοπισμός και η εξάλειψη των συστηματικών αιτιών.

Γράφουν οι Καθηγητής Ευάγγελος Γρηγορούδης, Αντιπρόεδρος της Ελληνικής Εταιρείας Επιχειρησιακών Ερευνών, Πολυτεχνείο Κρήτης, Εργαστήριο ΕΡΓΑΣΥΑ & Καθηγητής Κωνσταντίνος Ζοπουνίδης, Ακαδημαϊκός, Βασιλική Ακαδημία Οικονομικών & Χρηματοοικονομικών, Βασιλική Ευρωπαϊκή Ακαδημία των Διδακτόρων, Πολυτεχνείο Κρήτης & Audencia Business School, France

Για τη μέτρηση της μεταβλητότητας χρησιμοποιείται συνήθως το μέτρο της τυπικής απόκλισης από τη Στατιστική, το οποίο δείχνει το μέγεθος της διασποράς γύρω από τη μέση τιμή μιας διαδικασίας. Συχνά μάλιστα, χρησιμοποιείται η έννοια του «επιπέδου ποιότητας σίγμα» (όπου είναι η τυπική απόκλιση μιας παραγωγικής διαδικασίας και είναι μια σταθερά που εκφράζει τη μεταβλητότητά της). Υψηλές τιμές της σταθεράς υποδηλώνουν υψηλή μεταβλητότητα και άρα χαμηλότερο επίπεδο ποιότητας των εκροών μιας συγκεκριμένης διαδικασίας.

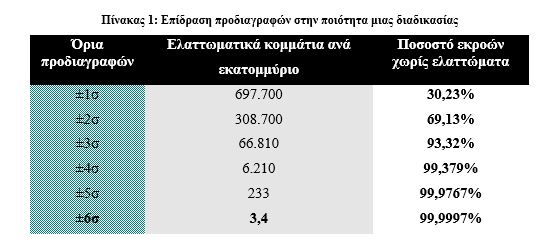

Το επίπεδο ποιότητας 6 σίγμα αναφέρεται σε μια διαδικασία που είναι σε θέση να παράγει 3,4 ελαττωματικά ανά εκατομμύριο προϊόντων, δηλ. 99,9997% μη ελαττωματικά, όταν η μέση τιμή της διαδικασίας έχει μετατοπιστεί κατά 1,5σ από την επιθυμητή ιδανική τιμή της (βλ. Πίνακα 1). Ένα επίπεδο ποιότητας 3 σίγμα αντιστοιχεί σε 66.810 ελαττωματικά ανά εκατομμύριο προϊόντων (93,32% μη ελαττωματικά) σε μια όμοια περίπτωση (Breyfogle, 1999).

Οι προηγούμενες διαφορές μπορούν να ξενίζουν και να δημιουργούν ερωτηματικά σχετικά με την αναγκαιότητα ενασχόλησης με το συγκεκριμένο θέμα. Θα πρέπει όμως να σημειωθεί ότι ακόμη και ένα μικρό ποσοστό ελαττωματικών ισοδυναμεί με πολυάριθμες αστοχίες, αν πολλαπλασιαστεί με ένα μεγάλο πλήθος περιπτώσεων. Έτσι, για παράδειγμα, ένα επίπεδο ποιότητας 99% (ή 3,8σ) αντιστοιχεί σε 5.000 περίπου χειρουργικές επεμβάσεις κάθε εβδομάδα, ενώ ο αντίστοιχος αριθμός για ένα επίπεδο ποιότητας 99,9997% (ή 6σ) είναι μόλις 1,7. Με όμοιο τρόπο, μπορείς κάποιος να υπολογίσει το συνολικό αριθμό των αστοχιών σε παγκόσμιο επίπεδο για αεροπορικές πτήσεις, παραγόμενα φάρμακα, κ.λπ.

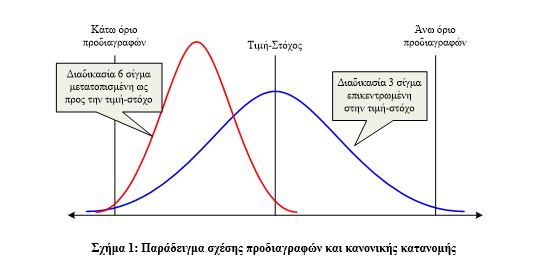

Για την εφαρμογή της προσέγγισης 6 σίγμα, απαιτείται ο καθορισμός των προδιαγραφών του προϊόντος/υπηρεσίας που παράγεται στα πλαίσια μιας συγκεκριμένης διαδικασίας. Οι προδιαγραφές αυτές καθορίζονται συνήθως από τις απαιτήσεις των πελατών και έχουν τη μορφή μιας επιθυμητής τιμής (τιμή-στόχος) και ενός εύρους άνω και κάτω ορίου προδιαγραφών (Σχήμα 1). Η χρήση αυτού του διαστήματος των προδιαγραφών δικαιολογείται από την αναπόφευκτη ύπαρξη διακύμανσης σε οποιαδήποτε παραγωγική διαδικασία. Επιπρόσθετα, θα πρέπει να σημειωθεί η εκτενής χρήση της κανονικής κατανομής (καμπύλη Gauss) στην προσέγγιση 6 σίγμα, λόγω κυρίως των χρήσιμων στατιστικών της ιδιοτήτων. Στο Σχήμα 1 παρουσιάζεται η περίπτωση 2 διαδικασιών με διαφορετικά επίπεδα ποιότητας σίγμα, οι οποίες γενικά μπορεί να είναι κεντροθετημένες ως προς την επιθυμητή τιμή ή όχι.

Τέλος, θα πρέπει να σημειωθεί ότι το επίπεδο ποιότητας σίγμα δεν είναι γραμμικό ούτε ως προς την παρατηρούμενη βελτίωση, ούτε ως προς την προσπάθεια που χρειάζεται να καταβληθεί για την επίτευξή της. Έτσι μια βελτίωση από ένα επίπεδο ποιότητας 3 σίγμα σε ένα επίπεδο 4 σίγμα ισοδυναμεί με μια μείωση των ελαττωματικών κατά 930%, ενώ η αντίστοιχη βελτίωση από 4 σίγμα σε 5 σίγμα ισοδυναμεί με μείωση των ελαττωματικών κατά 375%. Από την άλλη πλευρά, μια βελτίωση του επιπέδου ποιότητας από 5 σίγμα σε 6 σίγμα είναι σημαντικά δυσκολότερη από μια βελτίωση από 3 σε 4 σίγμα (Breyfogle, 1999).

Ορισμός της μεθοδολογίας 6 σίγμα

Η μεθοδολογία 6 σίγμα αποτελεί ένα πρακτικό εργαλείο σε μια επιχείρηση για να βελτιώσει τη λειτουργικότητα και αποτελεσματικότητά της σε όλα τα σταδία δραστηριοποίησης (Yang and El-Haik, 2003). Η βελτίωση των διαδικασιών μιας επιχείρησης έχει ως στόχο την αύξηση της αποτελεσματικότητας και τη μείωση των αποκλίσεων από το ιδεατό βέλτιστο με αποτέλεσμα να οδηγούμαστε σε μείωση των αστοχιών, αύξηση των κερδών, αύξηση της ποιότητας των προϊόντων και σταδιακά στην επιχειρηματική αριστεία (business excellence).

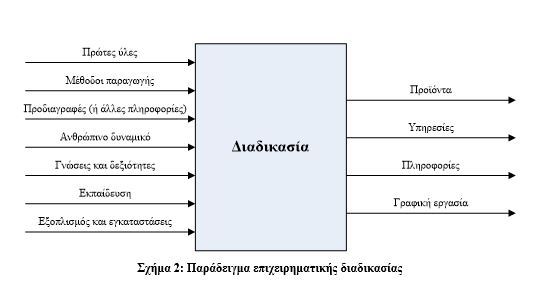

Η μεθοδολογία 6 σίγμα αναπτύχθηκε από τη Motorola στις αρχές της δεκαετίας του ’90, ωστόσο έγινε γνωστή μόλις το 1995 όταν ο Jack Welch έκανε εκτεταμένη εφαρμογή των μεθοδολογιών αυτών για την General Electric. Η μέθοδος παρέχει ένα ολοκληρωμένο σύστημα το οποίο επικεντρώνεται στη βελτίωση των διαδικασιών, μέσω της ανάλυσης και βελτιστοποίησης κάθε διαδικασίας χωριστά. Η έννοια διαδικασία στην προκειμένη περίπτωση αφορά οποιοδήποτε σύστημα σε μια επιχείρηση που είναι σε θέση να μετατρέψει τους πόρους (ή γενικά εισόδους) σε προκαθορισμένα αποτελέσματα (ή εξόδους), όπως φαίνεται χαρακτηριστικά και στο Σχήμα 2.

Οι περισσότερες σύγχρονες επιχειρήσεις λειτουργούν σε ένα επίπεδο ποιότητας 3-4 σίγμα, που πρακτικά σημαίνει ότι χάνουν έως 25% έσοδα λόγω σημαντικού αριθμού ελαττωματικών προϊόντων και μη ικανοποιημένων πελατών. Το εκτιμώμενο αυτό επίπεδο ποιότητας είναι αρκετά μικρότερο σε εταιρείες παροχής υπηρεσιών (1-2 σίγμα), ενώ κάποιες τεχνολογικά προηγμένες εταιρείες έχουν κατορθώσει να προσεγγίσουν ένα επίπεδο 4 σίγμα (Breyfogle et al., 2001).

Στη διεθνή βιβλιογραφία παρατίθεται ένας πολύ μεγάλος αριθμός εργαλείων και τεχνικών που χρησιμοποιούνται για τη βελτίωση μιας διαδικασίας στα πλαίσια υιοθέτησης της φιλοσοφίας 6 σίγμα, οι οποίες περιλαμβάνουν (Breyfogle, 1999):

- Σχεδιασμός πειραμάτων (Design of Experiments)

- QFD (Quality Function Deployment)

- FMEA (Failure Mode and Effect Analysis)

- Βασικά ποσοτικά εργαλεία (ιστογράμματα, διαγράμματα Pareto και Ishiwaka, χάρτες και φύλλα ελέγχου, διαγράμματα διασποράς, συσχέτισης και συνάφειας, κ.λπ.)

- Άλλες ποσοτικές τεχνικές (ανάλυση διακύμανσης, παλινδρόμηση και συσχέτιση, ανάλυση αξιοπιστίας, προσομοίωση, κ.λπ.)

Δείκτες ικανότητας παραγωγικής διαδικασίας

Για την εφαρμογή της μεθοδολογίας 6 σίγμα είναι απαραίτητο να προσδιοριστούν οι δυνατότητες της παραγωγικής διαδικασίας. Για αυτό το λόγο έχει αναπτυχθεί ένα σύνολο δεικτών που είναι σε θέση να περιγράψουν πόσο καλά μια διαδικασία πληρεί τις απαιτήσεις της.

Ο δείκτης ικανότητας διαδικασίας Cp ορίζεται ως η αναλογία του εύρους των προδιαγραφών προς τη φυσική ανοχή της διαδικασίας (Montgomery, 1996):

![]()

όπου USL και LSL είναι αντίστοιχα το άνω και κάτω όριο προδιαγραφών και σ είναι η τυπική απόκλιση της διαδικασίας. Τιμές του δείκτη Cp μικρότερες από 1 σημαίνουν ότι το εύρος των προδιαγραφών είναι μικρότερο από το εύρος των ορίων ανοχής της διαδικασίας, πράγμα που συνεπάγεται μεγάλο αριθμό παραγόμενων προϊόντων εκτός προδιαγραφών. Θα πρέπει βέβαια να σημειωθεί ότι οι τεχνικές προδιαγραφές για ένα προϊόν καθορίζονται σε ένα αρχικό στάδιο, ανεξάρτητα από την παραγωγική διαδικασία, με βάση τις απαιτήσεις των πελατών.

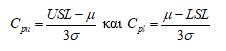

Σε κάποιες περιπτώσεις είναι δυνατό να οριστεί μόνο άνω ή κάτω όριο προδιαγραφών, οπότε ο προηγούμενος δείκτης παίρνει αντίστοιχα τις ακόλουθες μορφές (Montgomery, 1996):

όπου μ είναι η μέση τιμή της διαδικασίας.

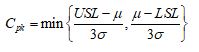

Ένας άλλος γενικότερος δείκτης ικανότητας διαδικασίας είναι ο Cpk, ο οποίος λαμβάνει υπόψη το γεγονός ότι η μέση τιμή της παραγωγικής διαδικασίας μπορεί να διαφέρει από το μέσο του διαστήματος των προδιαγραφών (Ταγαράς, 2001). Ο δείκτης ορίζεται με βάση τη σχέση:

Άλλοι δείκτες που έχουν προταθεί τα τελευταία έτη είναι δυνατό να εξετάσουν γενικότερες συνθήκες μια παραγωγικής διαδικασίας, όπως για παράδειγμα η περίπτωση ο μέσος του διαστήματος των προδιαγραφών να μην ταυτίζεται με την επιθυμητή τιμή του χαρακτηριστικού ποιότητας.

Με βάση τους προηγούμενους δείκτες, μια διαδικασία λέγεται ότι είναι ίση με το επίπεδο ποιότητας 6 σίγμα όταν Cp = 2,0 και Cpk = 1,5, το οποίο στην περίπτωση τυποποιημένης μετατόπισης κατά σημαίνει 3,4 αστοχίες ανά εκατομμύριο παραγόμενων προϊόντων (ή 3,4 PPM – Parts Per Million). Θα πρέπει να σημειωθεί ότι η χρήση αυτών των δεικτών πρέπει να γίνεται με ιδιαίτερη προσοχή διότι εμπεριέχουν την υπόθεση ότι τα δεδομένα της διαδικασίας ακολουθούν κανονική κατανομή. Επιπρόσθετα, το μέγεθος του δείγματος και ο τρόπος συλλογής των δεδομένων επηρεάζει σημαντικά τις εκτιμήσεις των παραμέτρων (μέση τιμή και τυπική απόκλιση) της παραγωγικής διαδικασίας. Παρόλα αυτά οι δείκτες ικανότητας παραγωγικής διαδικασίας χρησιμοποιούνται ευρέως κυρίως λόγω της απλότητάς τους και της δυνατότητας που παρέχουν για συγκριτική αξιολόγηση εναλλακτικών διαδικασιών (ή μεθόδων, μηχανημάτων, κλπ.) με τη χρήση ενός και μόνου αριθμού (Ταγαράς, 2001).

Τα στάδια βελτίωσης της μεθοδολογίας 6 σίγμα

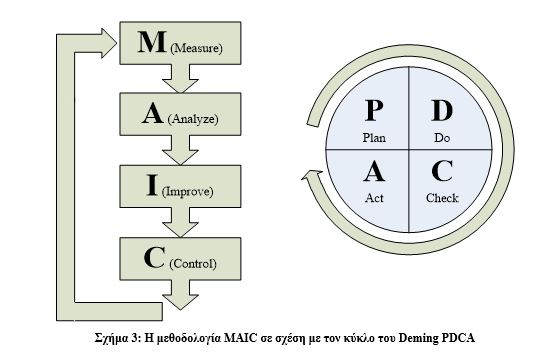

Τα βήματα που ακολουθεί η προσέγγιση 6 σίγμα για τη βελτίωση μιας διαδικασίας αναφέρονται συχνά και ως μεθοδολογία DMAIC (Deployment, Measure, Analyse, Improve, Control), δεδομένου ότι περιλαμβάνει πέντε διακριτές φάσεις εφαρμογής (Pyzdek, 2003):

- Ανάπτυξη (Define): Προσδιορισμός του προβλήματος και των απαιτήσεων των πελατών.

- Μέτρηση (Measure): Μέτρηση των σφαλμάτων και ανάλυση της διαδικασίας.

- Ανάλυση (Analyse): Ανάλυση των δεδομένων και προσδιορισμός των σημαντικότερων αιτιών δημιουργίας ελαττωμάτων.

- Βελτίωση (Improve): Βελτίωση της διαδικασίας για εξάλειψη των σημαντικότερων αιτιών του προβλήματος.

- Έλεγχος (Control): Διατήρηση της βελτίωσης μέσω τακτικών ανασκοπήσεων που εμποδίζουν την επανεμφάνιση του προβλήματος.

Η προσέγγιση DMAIC παρουσιάζει σημαντικές ομοιότητες με τον κύκλο PDCA (Plan-Do-Check-Act: Σχέδιο-Δράση-Έλεγχος-Ενέργεια) του Deming, όπως παρουσιάζεται και στο Σχήμα 3. Ο «κύκλος του Deming» παρέχει βασικά μια φιλοσοφία αέναης και συστηματικής προσέγγισης στη διαδικασία συνεχούς βελτίωσης, η οποία αποτελεί τη βάση για όλες τις σύγχρονες προσεγγίσεις στα πλαίσια της Διοίκησης Ολικής Ποιότητας (μάλιστα σύγχρονα συστήματα διασφάλισης ποιότητας, όπως το ISO 9000:2000 βασίζονται ακριβώς στη φιλοσοφία αυτή). Οι βασικές φάσεις εφαρμογής του κύκλου του Deming είναι:

- Σχέδιο (Plan): Εντοπισμός του προβλήματος και προγραμματισμός επίλυσή του (διαδικασίες που πρέπει να βελτιωθούν, μέθοδοι βελτίωσης, τρόπος εκτίμησης των αποτελεσμάτων, κ.λπ).

- Δράση (Do): Υλοποίηση των ενεργειών βελτίωσης που έχουν καθοριστεί στο προηγούμενο στάδιο.

- Έλεγχος (Check): Έλεγχος των αποτελεσμάτων βελτίωσης και σύγκρισή τους με τα επιθυμητά αποτελέσματα, ώστε να είναι δυνατή η εκμάθηση του οργανισμού.

- Ενέργεια (Act): Ενσωμάτωση των ευρημάτων και των αποτελεσμάτων εκμάθησης στις επιχειρησιακές διαδικασίες και προσδιορισμός της επόμενης προσπάθειας βελτίωσης.

Τόσο η μεθοδολογία εφαρμογής DMAIC της προσέγγισης 6 σίγμα, όσο και ο κύκλος του Deming έχουν ως βασικό στόχο τη βελτίωση της ποιότητας, όπως αυτή επιτυγχάνεται μέσω της πρόληψης αστοχιών. Για να πραγματοποιηθεί η πρόληψη αυτή εφαρμόζεται μια καθορισμένη και συστηματική διαδικασία. Επιπρόσθετα, και στις δύο προσεγγίσεις, χρησιμοποιούνται εκτενώς συγκεκριμένες τεχνικές ανάλυσης δεδομένων, ενώ τα στάδια εφαρμογής ενσωματώνουν φάσεις ανάδρασης που είναι απαραίτητες για τη συνεχή βελτίωση των διαδικασιών. Θα πρέπει βέβαια να σημειωθεί ότι η μεθοδολογία DMAIC επικεντρώνεται κυρίως σε επιχειρησιακές διαδικασίες, ενώ είναι αρκετά ευρύτερο το πεδίο εφαρμογής του κύκλου PDCA.

Παρά το γεγονός ότι η μεθοδολογία 6 σίγμα χρησιμοποιεί ευρέως ποσοτικά εργαλεία και τεχνικές από το χώρο της στατιστικής, στην ουσία αποτελεί ένα σύστημα διοίκησης που προσανατολίζεται στη βελτίωση των επιχειρηματικών διαδικασιών. Για το λόγο αυτό, η επιτυχής εφαρμογή του προϋποθέτει τη δέσμευση της ηγεσίας. Η διοίκηση μιας επιχείρησης ή ενός οργανισμού που επιθυμεί να εφαρμόσει τη μεθοδολογία 6 σίγμα θα πρέπει να την εντάξει στο όραμα και τη στρατηγική της, να τη γνωστοποιήσει σε όλους τους εμπλεκόμενους και να εξασφαλίσει επαρκείς πόρους για την επιτυχή υλοποίησή της.

Τα τελευταία έτη, εκτός από τις βιομηχανικές μονάδες, παρατηρείται και μια εκτενής χρήση της μεθοδολογίας 6 σίγμα και σε εταιρείες παροχής υπηρεσιών. Στη συγκεκριμένη περίπτωση, η πρόκληση είναι αρκετά μεγάλη, δεδομένης της ιδιαιτερότητας των υπηρεσιών σε σχέση με τα καταναλωτικά προϊόντα (π.χ. άυλος χαρακτήρας, δυσκολία στην προτυποποίηση, συμμετοχή του πελάτη στη διαδικασία παροχής υπηρεσίας, κλπ.), αλλά και της δυσκολίας που παρατηρείται στο σαφή καθορισμό του «λάθους», του «ελαττώματος», ή της «αστοχίας».

Βιβλιογραφία

Breyfogle, F. (1999). Implementing six sigma: Smarter solutions using statistical methods, Wiley, New York.

Breyfogle, F., J.M. Cupello, and B. Meadows (2001). Managing six sigma: A practical guide to understanding, assessing, and implementing the strategy that yields bottom-line success, Wiley, New York.

Montgomery, D.C. (1996). Introduction to statistical quality control, John Wiley & Sons, New York.

Pyzdek, T. (2003). The Six Sigma Project Planner: A step-by-step guide to leading a six sigma project through DMAIC, McGraw-Hill, New York.

Ταγαράς, Γ. (2001). Στατιστικός έλεγχος ποιότητας, Εκδόσεις Ζήτη, Θεσσαλονίκη.

Yang, K. and B. El-Haik (2003). Design for six sigma: Roadmap for product development, McGraw-Hill, New York.